Rekordsnabbt underhållsstopp

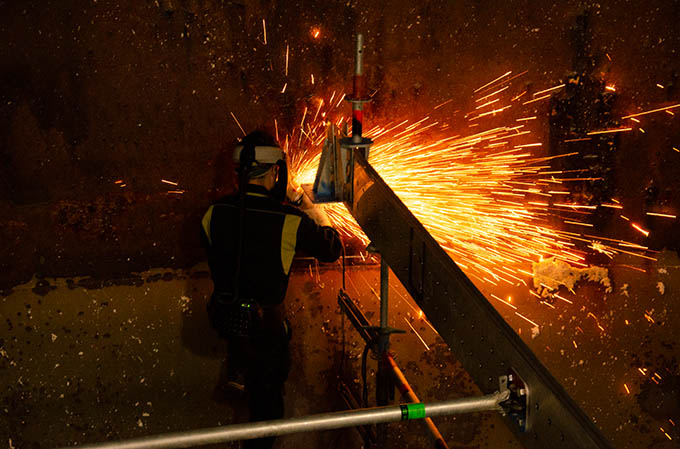

Projektering är A och O, det bekräftas efter att ställningsentreprenören Pept utfört ett rekordsnabbt underhållsstopp i en 45 meter hög blåstank för pappersmassa.

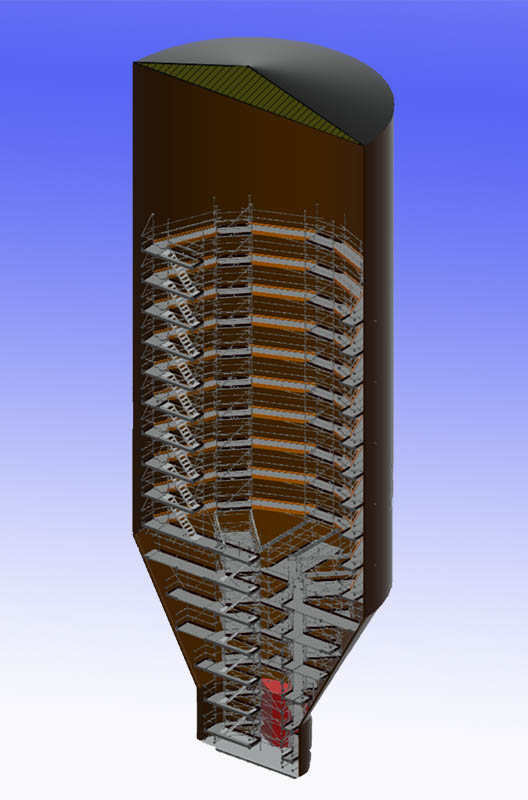

45 meter höga blåstanken.

BESTÄLLAREN, EN BLÄSTRINGSFIRMA, HADE HÖGT STÄLLDA KRAV. Vid det förra underhållsstoppet hade en annan aktör inte klarat av att bygga ställningen i den 45 meter höga tanken på avtalad tid. Nu var kraven tydliga; bygg en säker ställning på max 54 timmar och demontera på max 48 timmar.

– Erfarenhet har vi, men inte av så här omfattande byggnationer och dessutom med en monteringsfrist på endast 54 timmar – vi behövde hjälp från Layher. Våra största utmaningar var tidspressen, den oregelbundna formen på tanken, med liten konformad bas som övergick i cylinder, och att vi max kunde använda oss av 9 000 stycken (stora) ställningsdelar, berättar Jari Enlund, regionchef på Pept Oy AB.

Projektering och optimering

Layhers tekniska avdelning tog sig an förfrågan att hitta den effektivaste lösningen på det komplexa projektet. Initialt presenterades två alternativa lösningar. Pept gick vidare med lösningen där den cylinderformade konstruktionen vilar på FlexBeam-balkar vilka har en hög lastkapacitet. Jari och Cristian Sabau, projektingenjör på Layher hade en tät dialog, där lösningen förfinades och optimerades steg för steg.

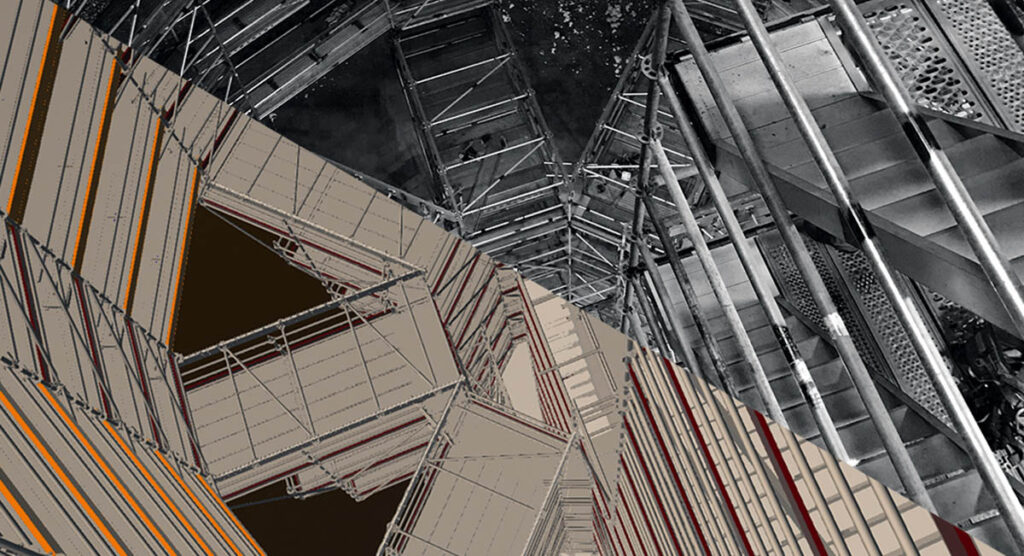

– Cristian skickade över flera förslag och ritningar, bland annat hur vi kunde svetsa fast stöd för FlexBeam i tanken. Och hur ställningen skulle utformas för att blästringssanden skulle rinna av och ner på golvet – 80 ton sand, det vill man inte ha på ställningen. Under processen så möttes vi och Layher presenterade lösningen med hjälp av Virtual Reality (VR). Det hjälpte mig till att ta beslut. Genom VR såg jag helheten på ett annat sätt, man kan se från olika vinklar. Jag visade även en del av VR-modellen för min kund, säger Jari.

Genom samverkan mellan Jaris kompetens och erfarenhet och Layhers tekniska lösningar och produktkännedom förbättrades hela tiden konstruktionen och landade slutligen i en effektiv och säker lösning.

– Projekteringen var helt avgörande för att genomföra projektet under det tajta tidsfönstret. Jag skapade en konstruktion med färre delar än önskat och presenterade en fullständig lösning genom 3D-ritningar och en VR-modell. Resultatet var en robust ställning som gav bra åtkomst till tankens väggar och ett säkert tillträde med trapptorn.

– Den första utmaningen var att skapa en stabil understruktur med en diameter på 7,5 meter som skulle bära upp den övre delen av ställningen som har en diameter på 17 meter. Detta löstes genom att ta hänsyn till cirkelsektionens inneboende styvhet i den globala analysen. Tack vare FlexBeams låga bygghöjd och höga tvärkraftstyrka kunde vi skapa en elegant och materialeffektivt utkragning som stöd för den övre ställningen, förklarar Cristian.

”En världsnyhet.

Det är första gången som FlexBeam används i ett projekt inom industrin.”

Förberedelser

Lösningen var klar. Nu var det dags för Pept att förbereda sig, fördjupa sig i ritningen och montaget.

– Jag har jobbat 25 år i branschen och övningsbyggt många gånger, det är bra att göra det när det är speciella lösningar. Det kräver en del tid och planering, men sparar enormt mycket tid när det verkligen gäller. Vi byggde första meterna upp till och med FlexBeam och utkragningen på vår materialgård. FlexBeam-balken var en nyhet för oss så vi kunde känna oss för och samtidigt fick våra montörer i lugn och ro testa och bekanta sig med produkten och montaget, berättar Jari.

– Det är en världsnyhet, det är första gången som FlexBeam används i ett projekt inom industrin, berättar Cristian.

Enastående produktivitet och kvalitet

Med Pepts styrka på 44 montörer, fördelade på två skift dygnet runt, stod de redo för eldprovet – att montera en enorm ställning under ett tidspressat underhållsstopp. Så snart signalen gått att bruket stoppats satte de igång.

– Den här tanken har ett stort manhål på 180 cm i diameter, det underlättade arbetet med att ta in 69 ton ställning. Det är viktigt att hålla en lagom rytm när man langar material och bygger. Jag tänker på säkerheten och att manskapet måste orka arbeta, det är viktigt att planera rätt antal montörer per skift. Vi hade även tillgång till vinsch, berättar Jari.

Den konformade basen som är hela 8 meter hög och 7,5 meter i diameter monterades snabbt. Därefter kom fyra svetsare och svetsade 16 stålkonsoler. Svetsningen tog längre tid än planerat och de låg efter i tidsschemat när FlexBeam-balkarna väl var på plats. Den tiden vann man enkelt tillbaka eftersom de sista 10 bomlagen monterades snabbare än beräknat på grund av den enkla utformningen.

”Konstruktionen var så stabil…

…vi på Pept arbetade rekordsnabbt.”

– Vi arbetade i skift, dygnet runt. Efter att FlexBeam var på plats så jobbade vi otroligt effektivt och var klara före deadline, på 53 timmar. Blästringsfirman var inte redo när vi var klara, de trodde aldrig vi skulle hinna bli klara i tid. Demonteringen och borttagningen av svetsningen gick ännu bättre vi var klara på 46 timmar istället för planerade 48 timmar. Allt material från Layher var intakt efter blästringen, aluminiumet tog ingen skada, så vi kan använda det flera gånger om. Det är kvalitet, menar Jari.

När Högaktuellt träffar Jari för en utvärdering av projektet säger han:

– Jag har frågat min kund vad han tyckte, han sa “det här var den bästa lösningen – ändra inte på någonting”. Konstruktionen var så stabil, det gungade ingenting och vi på Pept arbetade rekordsnabbt. Ett resultat av en nära dialog med Cristian på Layher, som har fungerat helt otroligt bra. Vi kunde dela med oss alla av våra erfarenheter. Jag är väldigt nöjd med projektet, det var så väl projekterat.

PROJEKTET I KORTHET

- Ställning: Layher Allround

- 18 000 m³ blåstank/45 m hög

- ø 180 cm ingångshål/manhål

- 6 500 st ställningsdelar

- 69 ton ställning

- 16 st 6 m FlexBeam

- Lastklass 3 – 2 kN/m²

- Mått på ställningsbasen ø 7,5 m

- Mått på ställningstoppen ø 17 m

- Ställningskonstruktionens höjd 31 m

- Antal bomlag 16 st

- Antal trapptorn 1 st

- 53 timmars montering

- 46 timmars demontering

- 44 montörer/2 skift

- 4 svetsare

Foto: Cristian Sabau, Magnus Larsen Text: Hannah Fhager

Offert

Offert